甲醇与水蒸气在一定的温度、压力条件下通过催化剂,在催化剂的作用下,发生甲醇裂解反应和一氧化碳的变换反应,生成氢和二氧化碳,这是一个多组份、多反应的气固催化反应系统。

甲醇重整制氢工艺原理

甲醇与水蒸气在一定的温度、压力条件下通过催化剂,在催化剂的作用下,发生甲醇裂解反应和一氧化碳的变换反应,生成氢和二氧化碳,这是一个多组份、多反应的气固催化反应系统。

反应方程如下:

CH3OH → CO+2H2 -90.7KJ/mol (1) 裂解反应

H2O+CO → CO2+H2 +41.2KJ/mol (3) 变换反应

CH3OH+H2O → CO2+3H2 -49.5KJ/mol (3) 重整反应

重整反应生成的H2和CO2,再经过变压吸附法(PSA)将H2和CO2分离,得到纯度≥99.999%氢气。供热系统由导热油完成。导热油的温度由蒸汽量决定。

变压吸附技术是以特定的吸附剂(多孔固体物质)内部微孔对气体分子的物理吸附为基础。利用吸附剂在相同压力下易吸附大分子组份,不易吸附小分子组成和高压下吸附量增加,减压下吸附量减少的特性,将原料气在压力下通过吸附床层。相对于氢的杂质组分大分子被选择性吸附,小分子的氢气不易吸附而通过吸附床层,达到氢和杂质组分的分离。然后在减压下解析被吸附的杂质组分,使吸附剂获得再生。从而达到H2和CO2的分离,得到产品氢气。

工艺过程

甲醇与水分别经计量、混合后通过加料泵送入换热器,再经过过热器达到反应所需温度后送入反应器。在固定床催化反应器内同时进行甲醇裂解、一氧化碳变换反应,生成H2和CO2。反应后混合气经过换热器,再经冷凝和吸收分离装置,送往变压吸附系统。

变压吸附系统,依据产气量的要求由多台吸附塔组成。甲醇重整气经过一套由多台吸附器并联操作的变压吸附系统,一次性吸附分离所有杂质得到纯度为≥99.999%的产品氢气。

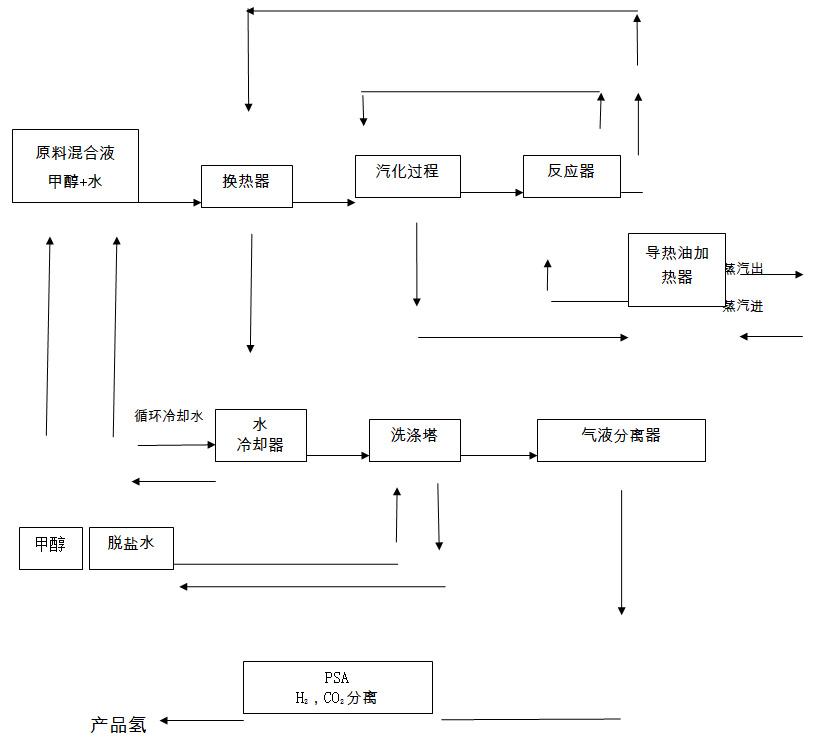

工艺流程框图

重整反应生成的H2和CO2, 再经过变压吸附法(PSA)将H2和CO2分离,得到纯度为≥99.95%氢气。

供热系统由导热油完成。导热油的温度由蒸汽量决定。

变压吸附技术是以特定的吸附剂(多孔固体物质) 内部微孔对气体分子的物理吸附为基础。 利用吸附剂在相同压力下易吸附大分子组份,不易吸附小分子组分和高压下吸附量增加, 减压下吸附量减少的特性,将原料气在压力下通过吸附床层。相对于氢的杂质组分大分子被选择性吸附,小分子的氢气不易吸附而通过吸附床层,达到氢和杂质组分的分离。然后在减压下解析被吸附的杂质组分,使吸附剂获得再生。从而达到H2和CO2的分离, 得到产品氢气。

3.1.2工艺过程

甲醇与水混合后通过原料泵经计量送入换热器,再经过汽化过热器达到反应所需温度后送入反应器。在固定床催化反应器内同时进行甲醇裂解、一氧化碳变换反应,生成H2和CO2。反应后混合气经过换热器,再经冷凝和洗涤、分离装置, 送往变压吸附系统。

变压吸附系统,依据产气量的要求由多台吸附塔组成。甲醇重整气经过一套由多台吸附器并联操作的变压吸附系统,一次性吸附分离所有杂质得到纯度为≥99.99%以上的产品氢气。

甲醇转化工序 原料进料加压送换热器与从反应器出来的转化气换热,换热后的原料进入汽化塔汽化。汽化塔用导热油加热。汽化后的原料气进入过热段用导热油加热接近反应温度后进入反应器进行转化反应。反应器用导热油加热。从反应器出来的转化气经换热器与原料液换热后进入冷却器用冷却水间接冷却。冷却后的物料送水洗塔进行水洗吸收分离。

来自界外的脱盐水进入脱盐水罐。脱盐水罐中的脱盐水用脱盐水进料泵送水洗塔作为洗涤剂;经水洗后的反应气从水洗塔塔顶出来,转化气经气液分离器、缓冲罐缓冲后计量送变压吸附分离工序。

水洗塔中的洗涤液在与反应产物中的未反应的甲醇、水混合后送脱盐水罐;脱盐水罐中的残液与原料甲醇混合后送原料罐配料后有原料泵加压循环使用。

导热油加热循环工序 从导热油循环泵出来的导热油经导热油加热器加热后送甲醇转化工序的反应器,然后经汽化过热器,返回导热油循环泵加压循环。导热油的温度用蒸汽流量控制。蒸汽冷凝液送外管回用。导热油为液体,由于液体的不可压缩性,导热油由于温度变化引起的导热油体积变化要由膨胀槽液位变化来补偿。膨胀槽在导热油循环泵前与导热油系统连接。